離型性|ロール、バキュームパッド、プレートの機能性改善コーティング

特殊離型性を付与 カンメタのプラズマコーティング技術

米国プラズマコーティング社が開発した離型性コーティング技術*を、カンメタエンジニアリングでは日本国内で唯一ライセンスを持ち施工・販売可能です。アルミニウム、鉄、CFRP(炭素繊維複合材料)、エンプラなど様々な母材に施工可能です。

*米国特許(US 3942230)、ヨーロッパ特許(0285722A2)

事例

【半導体製造分野】

ダイシング製品(ウエハリングなど)に離型性を付与

【フィルム製造分野】

搬送用ロールの搬送性(離型性・グリップ力)を改善

【バッテリー製造分野】

粘着テープをしっかりとグリップしつつ、くっつかない(離型性・グリップ力)

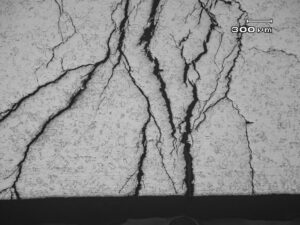

離型性を付与する表面処理技術

離型性の概要

ある物質が他の物質に付着せず、容易に分離・剥離できる性質を指します。

例えばテープや糊といった粘着物は様々な製造ラインで使用・搬送されますが、粘着物の付着によるリスクは製造工程や製品の品質に重大な影響を及ぼすことがあります。

以下に、具体的なリスクをいくつか挙げて説明します。

1. 生産効率の低下

粘着物が機械部品や生産ラインに付着すると、機械の動作が妨げられ、生産効率が低下する可能性があります。例えば、粘着テープや接着剤が製造機器に付着すると、機械の動作不良や停止が発生し、結果として生産ライン全体の遅延や停止を引き起こすことがあります。

2. 製品品質の低下

粘着物が製品の表面に付着すると、その製品の外観や機能に悪影響を及ぼします。例えば、フィルムやラミネート製品の製造において、粘着物が製品表面に付着すると、ムラや不均一なコーティングが発生し、製品の品質が低下します。このような問題は、最終製品の価値を下げ、顧客の信頼を損なう原因となります。

3. メンテナンスコストの増加

粘着物が頻繁に機械や設備に付着すると、定期的な清掃やメンテナンスが必要になり、その結果としてメンテナンスコストが増加します。これにより、製造コスト全体が上昇し、経済的な負担が大きくなります。

4. 製品不良による廃棄物の増加

粘着物の付着が原因で製品不良が発生すると、製品を廃棄せざるを得なくなり、廃棄物の増加につながります。これは、環境への影響を増大させるだけでなく、コストの無駄も発生させます。

これらのリスクを回避するためには、適切な離型処理の使用が重要です。

施工方法比較

離型処理に効果のある施工方法をご紹介いたします。

| 表面処理方法 | 特徴 |

|---|---|

| ①シリコンコーティング | ・最も優れた離型性を持ち、幅広い材料に適用可能。 ・耐熱性が高く、温度変化に強い。 ・部分施工の対応が可能 ・コーティングの耐久性がそこまで高くなく、傷や摩耗に弱く耐久期間が短い |

| ②フッ素樹脂コーティング (テフロン™) | ・優れた滑り性と離型性を提供。 ・耐薬品性・耐熱性が高く幅広い環境で使用可能 ・焼成作業が必要となる為、入熱がNGな部品には適用できない。 ・大型機器への施工が難しい |

| ③プラズマ処理 (大気圧・真空) | ・表面エネルギーを低下させることで撥水性(場合によっては離型性)を付与。 ・薄膜で処理が可能なため、素材の特性を保つ。 ・粘着物の離型には適してない |

| ④化学気相成長 (CVD) | ・非常に均一な薄膜を形成でき良好な耐久性と離型性を提供。 ・高温環境でも安定して機能。 ・成膜温度が1000℃近くの高温が必要になるので母材へのダメージリスクがある。 ・チャンバーの中に入るものしか適用できない |

| ⑤陽極酸化処理 | ・アルミニウムなどの金属表面に耐摩耗性の高い酸化皮膜を形成する技術(アルマイト処理)であり、その際に表面に出来る微細な穴にPTFEを含浸させて離型性を付与する例がある。 ・表面の硬度が向上し、耐久性が増す。 ・一部の材料にのみ適用可能。 ・酸化皮膜が厚くなると、脆くなる可能性がある。 |

| ⑥メッキ | ・優れた耐摩耗性をもち、フッ素含有のメッキの場合離型性を提供。 ・均一なメッキ膜を形成でき、複雑な形状にも対応可能。 ・処理コストが高く、メッキプロセスが複雑。 ・部分施工が出来ない |

カンメタエンジニアリングでは、離型層(シリコンコーティングやフッ素樹脂コーティングなど)に硬質金属層を組み合わせ、お客様のご使用環境に合わせた最適な離型性と耐久性を提供します。

離型性コーティングは

カンメタエンジニアリングへお任せください

お客様の機器の材質や状況に合わせて、最適なコーティングをご提案いたします。

10種類を超える離型剤、及び離型剤と組み合わせる硬質層の表面粗さや硬度を変えることで、 粗い皮膜、なめらかな皮膜、硬い皮膜など、様々な特性を与えることができ、お客様の多様なニーズにオーダーメイド仕様でお応えします。

離型性や搬送性の向上など、 機器の機能性改善に課題をお持ちの方はお気軽にご相談ください。